Особенности комплексной автоматизации процессов в системах водоснабжения

Замена на объектах водоснабжения технологического и электрического оборудования на более современное оборачивается значительными затратами. При этом замена оборудования без внедрения автоматизации не обеспечивает необходимого экономического эффекта. В связи с этим встает вопрос о первоочередности шагов. Решение этой проблемы возможно за счет реализации компромиссного варианта, при котором на первом этапе создается информационное пространство автоматизируемого объекта.

Комплексная система автоматизации технологического процесса (КСАУ ТП) - это система, учитывающая весь объем информационных и управляющих параметров автоматизируемого объекта во времени. Описание информационных параметров процесса во времени представляет некую производственную модель автоматизируемого объекта. При этом, чем точнее модель, тем большее количество управляющих и информационных параметров содержит система автоматизации. Представление системы автоматизации производственной моделью - шаг вперед по сравнению с традиционным построением систем автоматизации. Модель отображает физическое оборудование, способы сбора данных и формирования алармов, защиту системы и уровни доступа, а также внешние интерфейсы. Благодаря иерархической объектно-ориентированной модели можно выбрать и определить абстрактное представление реальных систем.

Объектная ориентация обеспечивает поэтапное наполнение производственной модели. Создавая систему путем поэтапного расширения, получаем возможность инсталляции дополнительных функций шаг за шагом и, как следствие, поэтапное, с незначительным риском инвестирование проекта создания системы автоматизации.. При этом топология и архитектура модифицируется и повторно используется без изменения настроек, что обеспечивает преимущество в гибкости изменений и скорости их применений.

КСАУ ТП для предприятия водоснабжения охватывает весь цикл от водозабора из источника до подачи потребителю. Составление формализованного описания производственной модели системы водоснабжения для автоматического управления - это очень сложная задача. Наиболее рационально решать эту задачу по частям. Все части системы должны быть совместимы между собой на информационном уровне. При этом объединение всех частей позволяет рассматривать процесс водоснабжения как единый развернутый во времени процесс, а информационное описание этого процесса представляет единую модель автоматизируемого процесса. Исходя из выше изложенного, комплексное решение задачи автоматизации систем водоснабжения неразрывно связано с созданием единого информационного пространства, количественно и качественно характеризующего все составляющие технологического процесса во времени.

Отметим некоторые возможности созданной КСАУ ТП по формированию и использованию единого информационного пространства.

КСАУ ТП включает в себя подсистему промышленных приложений, мощную подсистему исторических данных, простой в использовании информационный сервер, а также подсистему подключения внешних устройств. Программное обеспечение подсистем создано на базе системной платформы Wonderware & Invensys. Системная платформа - это производственная операционная система, созданная для человеко-машинного интерфейса (HMI). Подсистема управления промышленной информацией обеспечивает доставку оперативной информации для использования всеми службами предприятия. Высокопроизводительная подсистема архивации технологических параметров с эффективной компрессией данных и автоконфигурацией архивирования позволяет анализировать технологические процессы во времени. Подсистема подключения внешних устройств обеспечивает соединение с огромным количеством серверов ввода/вывода для устройств управления, ПЛК, удаленных терминалов и распределенных систем управления. КСАУ ТП создана для производственной среды, работающей в реальном времени, и обеспечивает корреляцию событий, сигнализацию аварий, просто и быстро конфигурирует графическое представление событий технологического процесса.

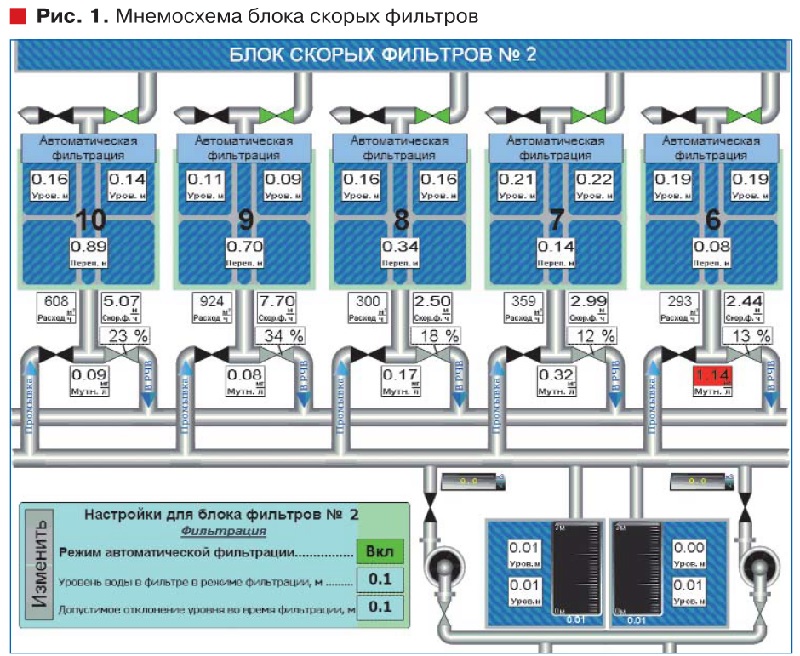

Рассмотрим практическое применение методики построения и технических возможностей созданной КСАУ ТП на примере автоматизации фильтровальных станций, в частности, на участке скорых фильтров (мнемосхема представлена на рис. 1).

Из теории автоматизированная система выполняет при фильтровании следующие функции:

- регулирование скорости фильтрования (рекомендуется поддерживать уровень воды в фильтре или расход поступления фильтрата в РЧВ);

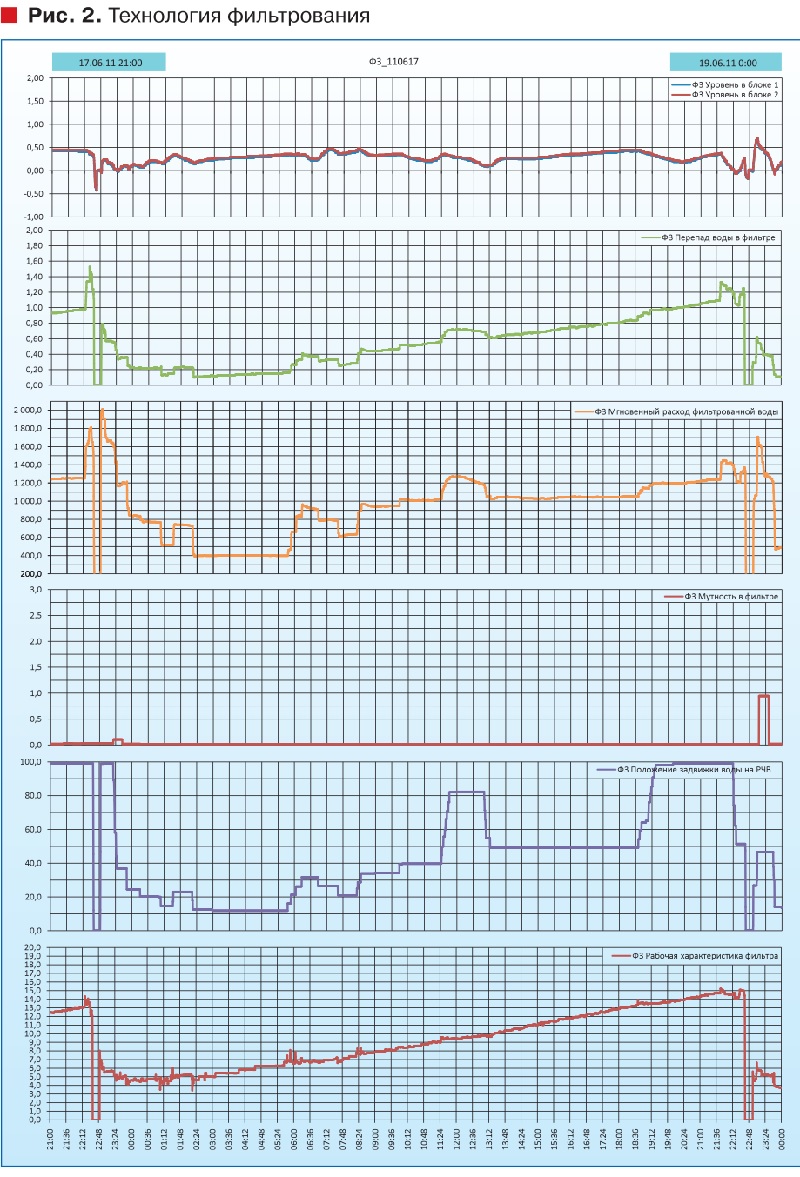

- принятие решения о необходимости вывода фильтра на промывку после комплексной оценки ключевых параметров: потери напора, положение затвора, повышение уровня воды в фильтре, временная диаграмма (рис. 2).

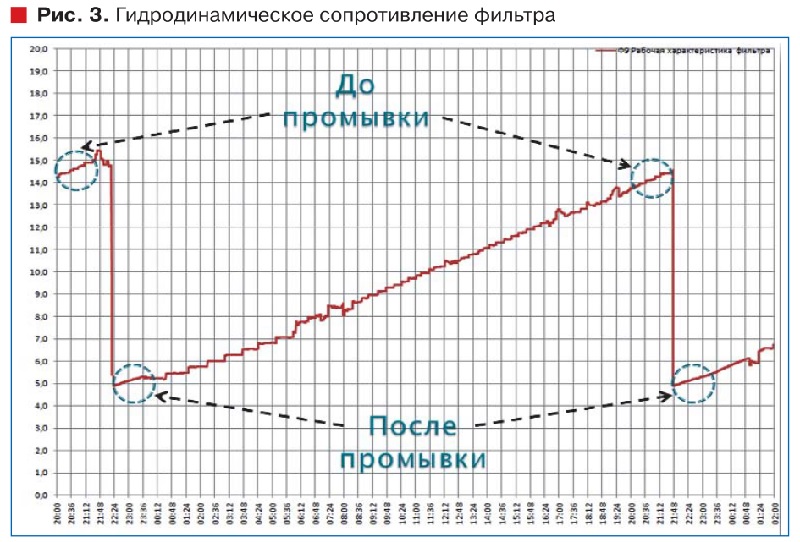

По опыту для эксплуатации фильтров этих параметров недостаточно. Необходимо, кроме указанных параметров, одновременно контролировать поступление промывной воды в канализацию, мутность промывной воды, а также состояние фильтра. Для последней характеристики введен новый параметр регулировки - гидродинамическое сопротивление фильтра, который обеспечивает более точное принятие решения и более эффективное управление (рис. 3).

Для контроля характеристик фильтра, а также для повышения надежности контролируется уровень воды в обеих составных частях фильтра.

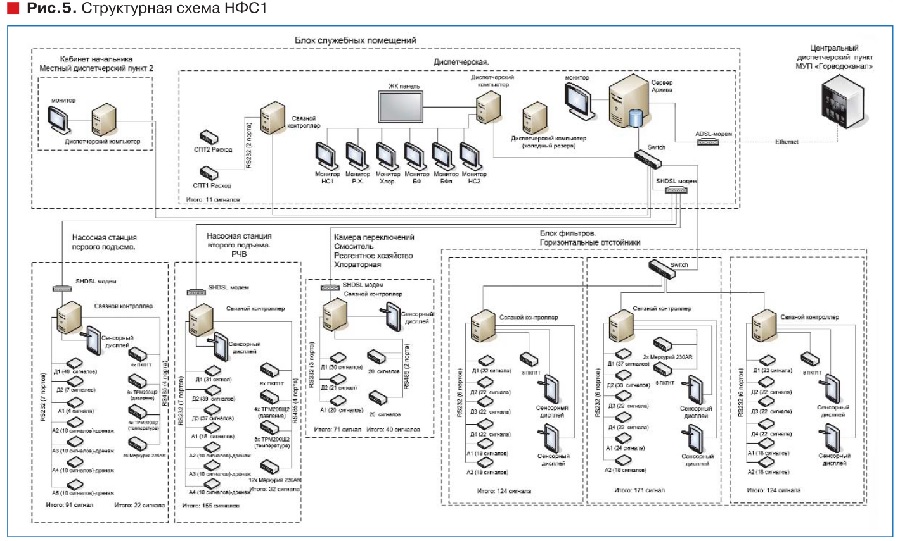

Одновременно с технологическими параметрами в автоматическом режиме диагностируются все параметры системы автоматизации, состояние электротехнического и технологического оборудования. Количество аналоговых и дискретных параметров контроля определяется характеристиками насосно- фильтровальных станций (НФС) и составляет для НФС1 - 4700 (рис. 5), НФС5 - 11280 каналов.

Количество элементов, регулируемых системой, определяется количеством фильтров и этапом технологического процесса. Количество фильтров для НФС1 - 10, для НФС5 - 24.

На этапе фильтрования регулируется подача фильтрата в РЧВ.

На этапе промывки фильтров автоматизированная система в определенной последовательности выполняет следующие операции:

- перекрывает подачу воды на фильтр и отвод фильтрата;

- регулирует интенсивность промывки и отвод промывной воды в канализацию;

- управляет высоковольтными промывными насосами;

- устанавливает очередность промывки фильтров, а при возникновении непредвиденных ситуаций меняет очередность промывки;

При автоматической промывке необходимо:

- минимизировать количество включений насоса (включить в начале, выключить в конце), при этом исключить перелив воды в промывных баках;

- учесть отметку уровня промывной воды в РЧВ;

- исключить затопление блока фильтров при промывке.

Для однозначного выполнения выше перечисленных функций и соответствующего контроля параметров необходима четкая и однозначная реакция электротехнического и технологического оборудования на команды, вырабатываемые системой автоматизации. Теоретически понятные, но не простые требования, вытекающие из реальных характеристик автоматизируемого объекта, значительно усложняют задачу. Следует отметить некоторые из них для участка скорых фильтров.

При проектировании было установлено: технологическое оборудование, запорная арматура не обеспечивают полного закрытия. Факт закрытия устанавливался визуальным контролем через смотровые люки или прямым наблюдением поступления воды из горизонтальных отстойников. Электротехническое и технологическое оборудование морально и технически устарело. Токовые защиты пусковой аппаратуры загрублены, а концевые выключатели неоднозначно фиксируют закрытие арматуры.

Для уменьшения аварийных ситуаций концевые выключатели настраивались на гарантированную остановку запорной арматуры до наступления соприкосновения закрывающих частей. Это влекло за собой производственные затраты. Полное перекрытие воды достигалось местным управлением запорной арматурой после завершения промывки фильтров на основе навыков, выработанных персоналом (по шуму или по времени). Замена технологического и электрического оборудования на новое сопряжена со значительными затратами. При этом замена этого оборудования без внедрения автоматизации не обеспечивает необходимого экономического эффекта. Возникает вечный вопрос, что вперед - автоматизация или модернизация существующего оборудования. Для преодоления выше указанных экономических и психологических трудностей было предложено компромиссное решение.

На первом этапе создается информационное пространство автоматизируемого объекта. В создаваемой системе диспетчер (фильтровальщица) дистанционно с пульта системы осуществляет управление технологическим процессом на основе информации, формируемой системой.

При этом действия эксплуатационного персонала становятся прозрачными как для технолога, так и для администратора данного объекта. Средства отображения дублируются для персонала. Включение человека в контур управления обусловлено низкой исполнительной надежностью технологического и электротехнического оборудования. Выявленные в процессе непродолжительной эксплуатации недостатки существующего оборудования позволили сформировать требования к замене или к его частичной реконструкции. Как показал опыт внедрения, частичная реконструкция технологического и электрического оборудования (для наших условий: замена пускателей, концевых выключателей, эти затраты значительно ниже замены оборудования) обеспечила переход НФС1 от режима «советчика» к режиму автоматического управления. При этом, начиная

С первого этапа эксплуатации, персонал готовился к новым условиям и преодолевал барьер сложности освоения новой системы. Администрация, руководитель, начальники смен и технолог получили объективные данные о действиях персонала.

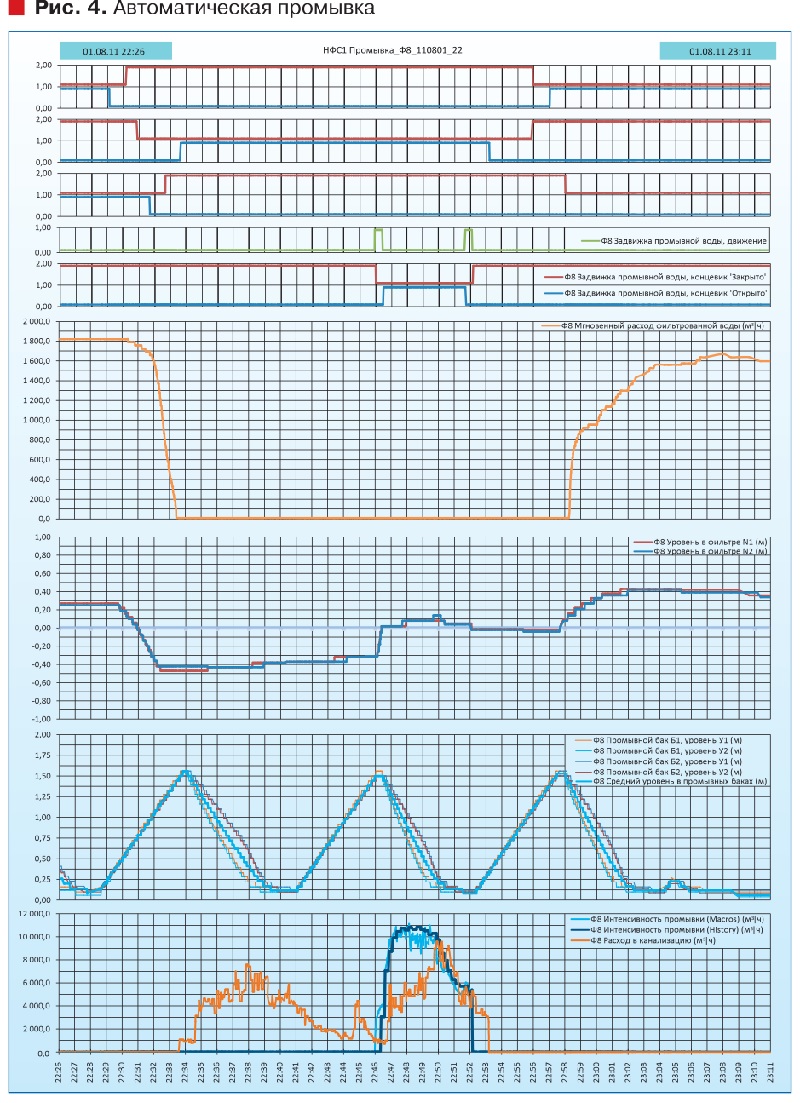

Внедрение автоматического режима исключило выявленные недостатки. На рис. 4 представлена временная диаграмма промывки фильтров в автоматическом режиме.

Эффект от внедрения за счет сокращения затрат и потерь воды на собственные нужды позволил сделать выводы об окупаемости системы от 2 до 4 лет. В настоящее время, в связи с расширением объекта, отработанные схемы автоматического управления применяются для современных приводов (AUMA). Формализация алгоритмов, выполненная для первого решения, была адаптирована к новому объекту в кратчайшие сроки. Планируется расширить действия платформы (информационный обмен) на специализирован- ныинформационные системы АС-ТУЭ, сбор информации о расходах, в дальнейшем АИИС КУЭ. Разрабатывается проект для ОСК с применени- ем перечисленных выше средств и возможностей.

Широкие возможности и исключительный опыт внедрения и разработок АСУ ТП на базе системной платформы свидетельствуют о возможности применения соответствующих разработок к новым объектам, работающим в режиме реального времени.

Журнал «Вода Magazine», №7 (59), 2012 г.