Главная насосная станция (ГНС) МУП «Водоканал» г. Биробиджана представляет собой основное инженерное сооружение по перекачиванию городских стоков на очистные сооружения канализации (ОСК). Стадия готовности объекта на момент внедрения АСУ: окончание строительства и ввод в эксплуатацию. Отметка заглубления дна приемного резервуара - -12,9 м, отметка камеры гашения ОСК - +8,4 м. Предельный уровень в резервуаре (до подтопления приемных лотков) - 2,7 м (~420 м3). Минимальный уровень в резервуаре (гарантированное заполнение камеры насоса) - 1,6 м (~250 м3).

Станция оборудована пятью насосными агрегатами Grundfos серии S2.120.250. Номинальная производительность агрегата - 2950 м3/час, подъем - 31,5 м. Насосная группа оборудована обратными клапанами, электрифицированной входной и выходной запорной арматурой. Электрифицированными приводами оборудованы вспомогательные механизмы ГНС: решетки, молотковые дробилки, затворы приемных лотков и пр.

В соответствии с техническим заданием проект автоматизированной системы управления (АСУ) должен обеспечивать следующие характеристики:

- частотное регулирование производительности насосных агрегатов, исключение дросселирования напорными задвижками в процессе работы;

- автоматическое изменение производительности насосной группы в функции объема поступающих стоков;

- автоматическое подключение дополнительных (отключение избыточных) агрегатов в функции объема поступающих стоков и режима работы агрегатов;

- мониторинг показателей и режимов работы основных и вспомогательных механизмов насосной станции;

- архивирование событий и аварийных ситуаций, оповещение персонала ГНС об изменении режима работы;

- автоматическое генерирование отчета о показателях работы ГНС за сутки;

- передачу текущей информации о работе ГНС на автоматизированное рабочее место (АРМ) в центральную диспетчерскую МУП «Водоканал».

Для решения задач управления оборудованием ГНС специалистами компании «Сибирь-мехатроника» был предложен и смонтирован следующий комплект оборудования:

- каждый насосный агрегат оснащен преобразователем частоты (ПЧ) серии СЧ400а соответствующей мощности (производство - ООО «Сибирь- мехатроника»);

- для реализации функций совместного управления оборудованием насосной группы установлен центральный технологический контроллер серии СТК500 (производство – ООО «Сибирь-мехатроника»);

- оба отделения приемного резервуара оснащены уровнемерами на основе погружных датчиков гидростатического давления (ПДГ) (производство - ЗАО «Тимос»);

- приемное отделение, машинный зал и приемные лотки оборудованы датчиками затопления, напорные патрубки насосов и напорные коллекторы оборудованы датчиками избыточного давления;

- специализированный блок авто- матики серии СТА1714э (производство - ООО «Сибирь-мехатроника») обеспечивает сбор состояния и контроль режима работы системы электроснабжения (РУ-6 кВ и РУ-0.4 кВ);

- специализированный блок автоматики серии СТА1714т (производство - ООО «Сибирь-мехатроника») обеспечивает сбор состояния и контроль режима работы вспомогательного оборудования ГНС (вентиляция, оборудование приемных лотков, охранная сигнализация и пр.);

- для решения задач централизованного управления и контроля состояния ГНС предусмотрено автоматизированное рабочее место (АРМ) оператора ГНС, реализованное на базе SCADA-системы Trace Mode 6.07™;

- передача данных на АРМ диспетчера МУП «Водоканал» реализована на базе дублированного GPRS и DSL соединения.

Основной задачей системы авторегулирования является поддержание уровня стоков в приемном отделении в допустимых пределах. Для настоящего объекта зона допустимого изменения уровня ограничена отметками подтопления приемных лотков (2700 мм) и уровнем заполнения камеры насосного агрегата (1600 мм). В отличие от частотного привода насосных станций системы водоснабжения, где основной задачей является точное поддержание давления на уровне заданного, на насосных станциях водоотведения допускается отклонение реального значения от заданного при условии, что уровень находится в допустимых пределах. Для настоящего объекта принята система авторегулирования (рис.1а) с пропорциональным регулятором: Fзад = (Hфакт- Hзад) х Кп + Fбаз.

Заданное значение уровня (Нзад) определяется нижней отметкой зоны допустимого изменения уровня, при необходимости может быть изменено оператором насосной станции. Теку- щее значение отклонения вычисляется как разность фактического уровня (Нфакт) и заданного значения (Нзад). Коэффициент регулирования (Кп) определяет степень реакции системы авторегулирования на уровень отклонения. Увеличение значения Кп обеспечивает повышение статической точности системы авторегулирования, одновременно с этим снижается устойчивость системы к автоколебаниям. Заданное значение частоты (Fзад) определяется суммой воздействия регулятора уровня и базовой частоты (Fбаз). Коэффициент регулирования и уровень базовой частоты определяют статическую регулировочную характеристику системы (рис. 1б).

Величина базовой частоты определяется экспериментально из критерия минимальной производительности насосного агрегата. В режиме минимальной производительности насосный агрегат должен обеспечить достаточный напор для преодоления геодезического подъема до камеры гашения ОСК и минимальный расход стоков (15-20% от номинальной производительности насоса). Значение базовой частоты неизменно при условии неизменности гидравлической системы и характеристик насосных агрегатов.

Применение частотно-регулируемого привода на насосной станции накладывает ряд особенностей, отличающих режим управления группой насосных агрегатов от классического старт-стопного режима.

Увеличение объема стоков приводит к автоматическому увеличению производительности насосного агрегата. При выходе насосного агрегата на максимальную производительность увеличивается отклонение между заданным и фактическим значением уровня в приемном резервуаре. При определенной величине отклонения формируется команда включения дополнительного агрегата. Номер очередного агрегата определяется в соответствии с установленными приоритетами.

В системе частотно-регулируемого электропривода производительность насосного агрегата определяется уровнем отклонения заданного и фактического значений. Использование общего сигнала управления при совместной работе обеспечивает автоматическое выравнивание производительности работающих агрегатов. Условие выполняется в случае подобия напорных характеристик насосных агрегатов. Выравнивание производительности обеспечивает равномерную выработку ресурса насосных агрегатов.

Снижение объемов стоков в системе с частотно-регулируемым электроприводом обуславливает снижение производительности работающих агрегатов вплоть до уровня минимальной производительности. Как правило, в режиме минимальной производительности работа большого числа агрегатов нерациональна (суммарная производительность может быть реализована меньшим числом агрегатов). Условием отключения избыточного агрегата является снижение токовой загрузки агрегата до установленного значения. Номер отключаемого агрегата определяется в соответствии с установленными приоритетами.

Работа насосной станции в автоматическом режиме обеспечивается системой группового управления. Включение и отключение дополнительных агрегатов производится при выполнении условий недостаточной (избыточной) производительности (рис. 2).

Для соблюдения регламента насосной станции введено ограничение на предельное число включенных агрегатов (3 из 5). Для обоснованного включения /отключения дополнительных агрегатов введено подтверждение выполнения условий недостаточ ной/избыточной производительности. Последовательность включения/отключения агрегатов определяется установленными приоритетами агрегатов (основной, дополнительный и пр.). Приоритеты работы агрегатов определяются оператором насосной станции с панели управления СТК500.

Автоматический режим управления может быть в любой момент отменен оператором переключением на ручное управление. В ручном режиме управления запуск и останов агрегатов производит оператор с панели управления СТК500 или постов местного управления.

При снижении частоты вращения насосного агрегата, работающего на подъем, прикладываемая энергия расходуется все больше на преодоление геодезического подъема, а не на перемещение жидкости. Коэффициент полезного действия насосной установки снижается. Для ограничения описанного эффекта в автоматическом режиме работы действует алгоритм отключения избыточной производительности. При работе единственного агрегата действует механизм ограничения минимальной производительности, отключение последнего агрегата производится при снижении уровня стоков ниже установленной отметки.

В автоматическом режиме работы включение дополнительных агрегатов обеспечивает интенсивное откачивание стоков из приемного резервуара, что может сопровождаться ростом давления на напорном коллекторе. Особенностью напорного коллектора является чрезвычайная степень его изношенности, что может спровоцировать порыв и утечку стоков из системы. Напорный коллектор может эксплуатироваться в режиме с ограничением пропускной способности. Предусмотренная алгоритмом управления функция ограничения давления в напорном коллекторе обеспечивает снижение производительности насосных агрегатов при повышении давления до критического значения. Функция ограничения производительности реализована на базе интегрального регулятора. Выходной сигнал ограничителя вводит коррекцию в сигнал заданного значения частоты.

В системе с частотным регулированием колебания уровня в приемном резервуаре значительно ниже, чем в системе старт-стопного алгоритма управления, что снижает скорость потока в приемном резервуаре. Снижение скорости способствует активному отложению осадка на дне резервуара. Для предотвращения отложения осадка алгоритм управления содержит функцию контрольного откачивания приемного резервуара. Для реализации функции используется суточный график. На время контрольной промывки заданное значение уровня снижается до минимального значения, что провоцирует интенсивное откачивание стоков и скопившегося ила. Технологический контроллер СТК500 предназначен для централизованного управления основным оборудованием насосной группы и мониторинга текущего состояния оборудования.

Основу СТК составляет промышленный контроллер LinPac, работающий под управлением ОС Linux и специализированного программного обеспечения (ПО). Контроллер содержит процессорный модуль и крейт с установленными в него модулями расширения. Модули расширения обеспечивают прием и передачу информации от (к) периферийных устройств АСУ. Для обеспечения бесперебойной работы СТК имеет 2 ввода питания и ИБП с аккумуляторной батареей. Человеко-машинный интерфейс обеспечивается встроенным в СТК монитором, функциональной клавиатурой и панелью управления основным оборудованием. Интерфейс СТК определяется проектом, количеством обрабатываемых сигналов и формируемых воздействий.

Основные характеристики интерфейса для данного применения СТК:

- дискретные входы (~220 B): 32;

- дискретные выходы (реле ~220 B, 1 А): 32;

- аналоговые входы (0..20 мА ): 8;

- последовательные порты RS485: 8;

- последовательные порты (LAN 100/10 Мбит): 1.

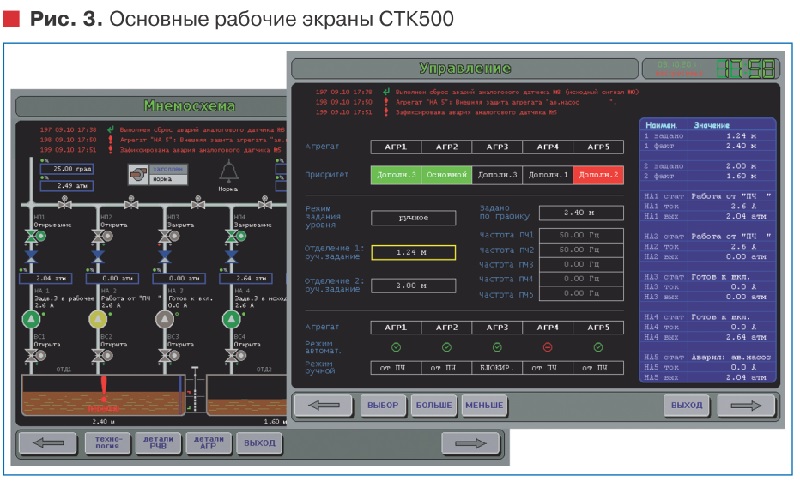

Отображение текущей информации о режиме работы оборудования производится на экране ЖК монитора СТК (рис. 3).

Основные рабочие экраны (окна) «Мнемосхема» и «Управление» обеспечивают отображение текущего режима и определение основных параметров технологического процесса.

ПО СТК500 обеспечивает архивирование нештатных ситуаций (до 200 записей об аварийных ситуациях) и архивирование событий в системе (до 500 записей о включении/отключении агрегатов, перемещения задвижек, команд оператора и пр.). Система меню предусматривает оперативный доступ к конфигурационным параметрам. Конфигурационные параметры защищены от несанкционированного изменения паролем.

Автоматизированное рабочее место оператора (АРМ) обеспечивает контроль состояния оборудования насосной станции. АРМ реализован на базе SCADA-системы Trace Mode 6.07™. Сбор данных обеспечивается через локальную сеть объекта Ethernet, организованную по принципу клиент-сервер. Сервером в сети является компьютер АРМ, клиентами является конечное оборудование: технологический контроллер СТК, блок сбора данных от вспомогательного оборудования и блок сбора данных от системы электроснабжения (РУ-6 кВ и РУ-0.4 кВ). Графический интерфейс АРМ представлен основными окнами: «Технология», «Электроснабжение», «Графики» и «Архивы».

Окно «Технология» (рис. 4) обеспечивает отображение состояния основного и вспомогательного оборудования насосной станции: насосная группа, запорная арматура, оборудование приемного отделения, система вентиляции, система контроля затопления помещений, система контроля доступа. Окно «Электроснабжение» (рис. 4) обеспечивает отображение состояния оборудования РУ-6 кВ и РУ-0.4 кВ, а также основных показателей работы системы электроснабжения и основных потребителей.

Программное обеспечение производит архивирование всех штатных и аварийных событий с отображением в хронологическом порядке (окно «Архивы»). История изменения основных показателей работы отображается в окне «Графики».

Программное обеспечение производит голосовое оповещение обслуживающего персонала об основных событиях (запуск/останов агрегатов, затопление, проникновение, аварийное отключение оборудования) по громкоговорящей связи. Ежедневно формируется HTML документ с основными показателями работы оборудования за прошедшие сутки (статические данные о работе насосного оборудования, оборудования приемного отделения, зафиксированные нештатные ситуации, хронология изменения уровня в приемном отделении).

Результатом автоматизации работы ГНС является оптимизация гидравлического режима работы насосной группы, снижение эксплуатационных затрат за счет исключения дросселирования. Комплексный подход к автоматизации обеспечил полноту представления информации перед обслуживающим персоналом насосной станции. Применение частотно-регулируемого привода дало возможность выполнения специфических технологических требований объекта управления.

Журнал «Вода Magazine», №8 (60), 2012 г.