Кемеровское ОАО «Азот» является крупнейшим предприятием химической отрасли России, единственным за Уралом производителем минеральных удобрений для аграрного комплекса, капролактама для химической промышленности, продукции органического синтеза для производителей пластмасс и красителей. Качество продукции КОАО «Азот» хорошо известно потребителям в России, Западной Европе, Америке, странах Азиатско-Тихоокеанского региона.

Предприятие ежегодно реализует насыщенные инвестиционные программы по модернизации оборудования и техническому переоснащению, внедрению новейших технологий для повышения качества продукции и безопасности производства, снижения негативного воздействия на окружающую среду.

В начале 2000 гг. кафедра горных машин и комплексов Кузбасского государственного технического университета им. Т.Ф. Горбачева (КузГТУ) принимала участие в реконструкции действующего пожарного водовода на промплощадке ОАО «Азот» путем бестраншейной прокладки с использованием бурошнековой техники. Работы проводились в условиях высокой концентрации надземных и подземных коммуникаций различного назначения, нарушение функционирования которых вело бы к аварийным ситуациям [1].

Бурение скважин было осложнено тем, что на территории предприятия имеется большое количество действующих коммуникаций, как наземного, так и подземного заложения. Верхний грунтовый слой имеет высокую степень техногенного загрязнения, что также может вызвать затруднения в процессе сооружения горизонтальной скважины или сделать этот процесс невозможным.

В ходе работ по модернизации водовода были сооружены четыре горизонтальных скважины разной длины под различными препятствиями, такими как автомобильные дороги, железнодорожные пути, канализационные сети, кабели различного назначения.

Наиболее сложной с точки зрения ведения работ была возводимая скважина протяженностью 40 м, которая проходила под железнодорожными путями и различными коммуникациями. Помимо этого, трудность создавал участок грунтового массива, представленный глиной, увлажненной грунтовыми водами и утечками существующего водовода до влажности, близкой к условиям налипания на инструмент и секции шнекового става, который находился на расстоянии 20 м от устья скважины, при попадании в который рабочий инструмент и пилотная секция «тонули» и изменяли направленность всей обсадной колонны. Для корректировки направления скважины было принято решение выкопать промежуточный котлован, из которого производился монтаж специальных упоров, позволивших оставить колонну обсадных труб на заданной траектории. В дополнение к этому трасса прокладываемой коммуникации проходила между опорами двух эстакад, что повысило требования к точности процесса бурения.

Работы по возведению водовода, совмещенные с комплексом экспериментальных исследований, позволили реализовать способ бурения горизонтальных и слабонаклонных скважин [2] с максимальным использованием поступающих в рабочий котлован грунтовых вод.

Способ бурения был разработан с целью повышения эффективности транспортирования продуктов разрушения забоя и предотвращения кавернообразования в затрубном пространстве скважин.

При реализации данного способа повышение эффективности транспортирования достигается посредством целенаправленного изменения физико-механических свойств продуктов разрушения, а именно путем их увлажнения до границы текучести.При этом продукты разрушения теряют способность к налипанию и приобретают свойство текучести.

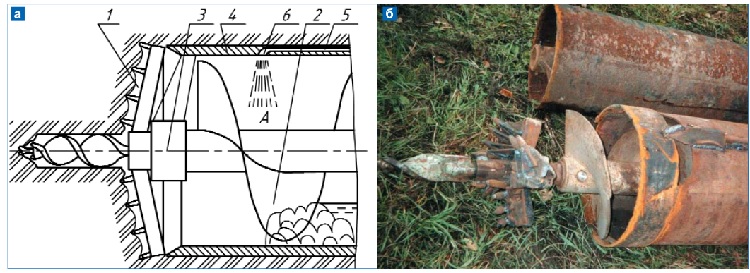

На рис. 1 представлен пример устройства для реализации разработанного способа бурения.

Рис. 1. Компоновка (а) и общий вид (б) устройства для реализации бурения с увлажнением

Устройство включает в себя исполнительный орган (1), шнековый буровой став (2), который опирается на подшипниковый узел (3) и заключен в обсадную трубу (4). Внутренняя полость обсадной трубы через канал (5) и отверстие (6) соединена с источником увлажняющей жидкости.

В процессе бурения скважин продукты разрушения от исполнительного органа (1) попадают в рабочую зону «А» шнекового бурового става, заключенного в обсадную колонну (4). Одновременно по каналу (5) и через отверстие б в зону «А» подают жидкость. При этом влажность продуктов разрушения повышается, они приобретают свойство текучести и теряют способность к налипанию. Увлажненные продукты разрушения удаляются из скважины вращающимся шнековым буровым ставом. Целесообразно отверстие (6) располагать в зоне ближайшего к забою витка шнекового бурового става (2). В этом случае при подаче жидкости через отверстие (6) увлажнение продуктов разрушения происходит в ближайших к забою витках шнекового бурового става.

Подача жидкости в рабочую зону шнекового бурового става в количестве, достаточном для увлажнения продуктов разрушения до границы текучести, осуществлялась погружным насосом Wilo из сформированного в рабочем котловане зумпфа для сбора и накопления требуемого объема грунтовых вод.

Величина расхода жидкости зависит от скорости бурения, диаметра скважины, влажности, предела текучести и естественной влажности продуктов разрушения.

Обсадная труба предохраняет стенки скважин от размывания и разрушения и позволяет избежать потерь жидкости на увлажнение пород стенок скважин. Бурение с увлажнением продуктов разрушения в призабойной рабочей зоне шнекового бурового става, заключенного в обсадную трубу, позволяет производить проходку скважин под магистралями с интенсивным движением, не опасаясь образования каверн в затрубном пространстве.

Для бурения скважин новым способом может использоваться любое бурошнековое оборудование после оснащения средствами для подачи увлажняющей жидкости во внутреннюю полость обсадной трубы. Это не требует существенных изменений в конструкциях бурошнековых машин.

Наиболее эффективно применение нового способа при бурении горизонтальных скважин бурошнековыми машинами, оснащенными сплошным шнековым ставом неизменного по длине скважины диаметра.

Для установления функциональных возможностей разработанного способа бурения горизонтальных скважин были проведены промышленные исследования при заполнении шнекового става продуктами разрушения до ψ = 1,0. Фоном для сравнения и прогноза послужили расчетные зависимости, определенные по результатам теоретических и стендовых исследований, проведенных кафедрой горных машин и комплексов КузГТУ [3]. Блок экспериментально-аналитической информации характеризует достигаемый диапазон функциональных возможностей по транспортирующей способности шнека, энергозатратам и удельной энергоемкости.

В процессе проводимого промышленного испытания были экспериментально установлены зависимости показателей транспортирующей способности горизонтального шнекового бурового става (производительность шнека П ш , м3 /мин и коэффициента производительности k п = П ш /П ш max ) от влажности выбуриваемого продукта W, % и коэффициента заполнения шнековой спирали ψ . Определены оптимальные с точки производительности режимы бурения.

Исследования позволили получить также зависимость крутящего момента, затрачиваемого на транспортирование продуктов разрушения, от физико-механических свойств продуктов разрушения и заполнения шнековой спирали. Выявлены зоны влажности, при которых происходит возрастание, падение и стабилизация крутящего момента. Зависимости аналогичного плана получены для скорости бурения.

Это подтверждает тот факт, что применение нового способа бурения позволяет повысить коэффициент заполнения шнекового бурового става до ψ = 0,45 (при отсутствии переброса продуктов бурения) и до ψ = 1,0 (с перебросом), что обуславливает значительное снижение крутящего момента и увеличение максимальных скоростей бурения.

Установлено, что способ бурения с увлажнением позволяет существенно снизить энергозатраты на транспортирование продуктов разрушения и трение шнекового бурового става об обсадную трубу.

В ходе специальных экспериментов выявлено, что увлажнение продуктов бурения позволяет осуществлять очистку скважин шнековым буровым ставом, установленным на подшипниковые опоры. При бурении традиционным способом (без увлажнения) использование дистанционных подшипниковых опор приводит к прекращению процесса транспортирования из-за пробкообразования. В противоположность этому продукты разрушения в текучем состоянии и потерявшие способность к налипанию свободно проталкиваются через участки разрывов шнековой спирали и подшипниковые опоры с твердо смазочным антифрикционным заполнителем (АФЗ), не образуя пробок [4].

Применение бурошнекового способа бурения позволило сократить сроки реконструкции противопожарного трубопровода без затруднения в движении автомобильного и железнодорожного транспорта по территории предприятия.

Литература:

1. Кемеровское открытое акционерноеобщество «Азот» [Электронный ресурсhttp://www.azot.kuzbass.net/, свободный. Загл. с экрана. Яз. рус.

2. Маметьев, Л.Е. Обоснование и разработка способов горизонтального бурения и оборудования бурошнековых машин. Диссертация д.т.н. Кемерово: КузПИ, 1992. 471 с.

3. Маметьев, Л.Е. Стенды для натурных экспериментальных исследований режимов работы бурошнековых машин с барабанными расширителями / Л.Е. Маметьев, Ю.В. Дрозденко, Е.Н. Найданов. Вестник Кузбасского государственного технического университета, 2004, № 6.1. С. 611.

4. Любимов, О.В. Повышение ресурса подшипниковых опор шнекового става машин горизонтального бурения. Автореферат дисс. к.т.н. Кемерово, 2012. 20 с.

Журнал "Вода Magazine", №8 (72), 2013 г.