Причины коррозии стальных труб в системах горячего водоснабжения

Несмотря на рост спроса на трубы из пластмасс и ВЧШГ для строительства водопроводных систем, в России не снижается использование стальных труб, что объясняется их прочностью, низким коэффициентом линейного расширения, возможностью использования нескольких видов соединения труб в единую сеть. Но эти преимущества значительно снижает низкая коррозионная стойкость. В системах горячего водоснабжения, как показывают исследования, зачастую причиной первичной коррозии стальных оцинкованных труб является нарушение требований о необходимости стабилизационной обработки воды перед подачей ее в сеть, а также появление в сети железобактерий, что является вторичным фактором развития коррозии с аномально высокой скоростью.

Основными преимуществами стальных труб являются их прочность, низкий коэффициент линейного расширения, возможность использования нескольких видов соединения труб в единую сеть. Однако низкая коррозионная стойкость стальных труб, как черных, так и оцинкованных, значительно снижает отмеченные преимущества.

Стальные оцинкованные трубы часто используют без учета качества водопроводной воды, а также игнорируя требования нормативных документов по стабилизационной обработке воды перед ее подачей в водопроводную сеть.

В настоящей статье рассматриваются причины высокой скорости коррозии труб горячего водоснабжения на одном из объектов, включающего комплекс жилых и общественных зданий, введенных в эксплуатацию в 2012-2013 гг. Причиной обследования явились жалобы потребителей на качество воды и участившиеся аварии в связи с появлением свищей в магистральных трубопроводах.

Технологическая схема очистки воды, подаваемой в сеть объекта, включает безреагентную фильтрацию на скорых напорных и патронных 5 мкм фильтрах, дозирование ингибитора осадкообразования, одноступенчатое опреснение на обратноосмотической установке и обеззараживание раствором гипохлорита натрия. Показатели качества исходной воды, поступающей в водопроводную сеть, следующие: общее солесодержание - 100-200 мг/л, рН - 5,8-6,8, общая жесткость - 0,5 мг-экв/л, хлориды – 65-120 мг/л, сульфаты - менее 2,0 мг/л, кальций - 2,0 мг/л, железо - 0,06-0,08 мг/л, щелочность - 0,2 мг-экв/л, индекс Ланжелье - от 2,4 до 4,0, индекс Ризнера - 12,0-14,2.

Вода, поступающая из системы холодного водоснабжения, подогревается в теплообменных аппаратах пластинчатого типа до требуемой температуры (65-67°С). Теплообменные аппараты установлены в индивидуальных тепловых пунктах (ИТП) каждого здания. Предварительная подготовка воды для системы горячего водоснабжения проектом не была предусмотрена, хотя в соответствии с приложением 15 СП 41-101-95 «Проектирование тепловых пунктов» при подаче воды в систему горячего водоснабжения при индексе Ланжелье меньше 1,5 и содержании хлоридов больше 50 мг/л (что характерно для воды, получаемой после опреснительной установки) рекомендовано применение вакуумной деаэрации и силикатной обработки.

Магистральные трубопроводы систем Т3 и Т4 и трубопроводы в ИТП были выполнены из сварных стальных оцинкованных труб, а стояки и подводки к приборам в помещениях - из полипропиленовых многослойных труб.

После одного года эксплуатации системы водоснабжения у потребителей появились такие жалобы к качеству горячей воды, как повышенная мутность, цветность, ржавая вода, неприятный вкус. Показатели качества горячей воды в зависимости от точек отбора проб изменялись в широких пределах: рН - 4,1-9,1, содержание железа - от 0,1 до 17 мг/л, мутность- от 10 до 260 ЕМФ, ОМЧ - 0- 3300 КОЕ/мл. Частота аварий по причине коррозионных повреждений в системе горячего водоснабжения (прорывы и протечки на стальных трубах в подвалах и в ИТП) к концу 2014 года достигла 6 случаев в сутки.

Коррозия в присутствии кислорода - основной вид разрушения оборудования и стальных трубопроводов в системе водоснабжения. Она наблюдается и при эксплуатации, и при простаивании. Влияние кислорода на скорость коррозии проявляется в образовании электрохимических ячеек неравномерной аэрации, при которой приток кислорода к одной части поверхности металла больше, чем к другой. На более аэрируемых участках металла локализуется катодный процесс. В то же время на менее аэрируемых участках металла локализуется анодный процесс, что приводит к усиленной коррозии этих участков [1, 2]. Известно, что коррозия металлов чаще всего сводится к их окислению и превращению в оксиды. В частности, коррозия железа может быть описана упрощенным уравнением:

4Fe + 3O2 + 2H2О = 2Fe2O3·H2О.

Из этого уравнения следует, что на каждый мг кислорода, вступившего в реакцию, в воду должно поступить 2,33 мг железа.

На рис. 1 приведены фотографии поперечного сечения образца трубы из подающей магистрали ГВС, демонтированной в ходе проведения аварийно-ремонтных работ. Как видно из рис. 1а, по периметру трубы образовался слой осадка в виде бугорков толщиной до 10 мм, что привело к уменьшению живого сечения трубы на 36%. На поверхности металла под осадком имеются глубокие язвы (до 50% от толщины стенки, рис. 1б) практически по всему периметру трубы.

Для изучения процессов, происходящих в стальных и чугунных трубах, в последние годы все чаще стали использовать современные методы контроля состояния трубопроводов и изучения морфологии и состава коррозионных отложений [3], что позволяет по-новому интерпретировать наблюдаемые факты.

Для образца трубы (подающая магистраль Т3, Ду 100), показанного на рис. 1а, был выполнен анализ структуры и состава отложений (бугорков) методом сканирующей электронной микроскопии и энергодисперсионной рентгеновской спектроскопии на приборе Quanta 250 FEI в лаборатории кафедры водоснабжения ФГБОУ ВПО «МГСУ».

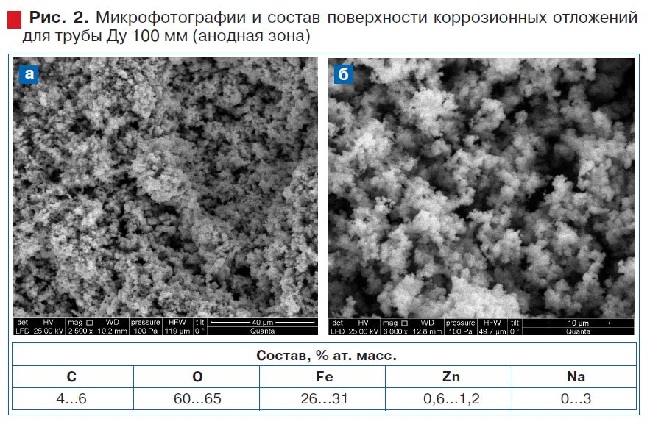

На рис. 2 приведены микрофотографии и элементный состав коррозионных отложений. Осадок преимущественно состоит из оксидов и гидроксидов железа Fe(OH)2, FeOOH, Fe3O4; местами в осадке присутствует оксид цинка - продукт разрушения цинкового покрытия трубопроводов. Содержание углерода относительно невелико и может быть отнесено к карбонату железа и органическим веществам, выделившимся из водопроводной воды. В целом коррозионные отложения в исследованных образцах можно охарактеризовать как рыхлые, высокопористые; такая структура не способствует созданию защитного слоя на поверхности металла, замедляющего дальнейшую коррозию.

На рис. 3 для сравнения приведена фотография бугорков, взятых из труб, находящихся в эксплуатации 38 лет (рис. 3а) и 2 года (рис. 3б). Отличие состоит в том, что под поверхностным рыхлым слоем (рис. 3а) находится более твердый слой - скорлупа [4, 5], которая имеет кристаллическую структуру и обладает большим сопротивлением для диффузии кислорода к поверхности металла. Этот слой в своем составе содержит магнетит Fe3O4, который восстанавливается из FeOOH при содержании кислорода в воде менее 1 мг/л, причем восстановление протекает за счет электрохимических реакций [6].

На основании анализа качества воды и внешнего состояния стальных трубопроводов систем ГВС и ХВС и изучения характеристик осадка на внутренней поверхности труб можно сделать следующие выводы: определяющим фактором ускоренной коррозии является повышенная коррозионная активность воды, вызванная низким содержанием солей жесткости и щелочности в исходной воде, а также низким значением рН. Рассчитанные индексы Ланжелье и Ризнера для исходной водопроводной воды, поступающей в сеть, а также воды, циркулирующей в системе горячего водоснабжения, находятся в области отрицательных значений, и по этому показателю вода может быть отнесена к сильнокоррозионной.

Следующими факторами являются высокое содержание кислорода и температура горячей воды. Этот вывод можно сделать на основании данных по локализации коррозионных повреждений труб, как в системе холодного, так и в системе горячего водоснабжения, так как именно коррозия с кислородной деполяризацией является наиболее характерной для водопроводных труб.

Большинство наблюдаемых свищей на трубах находятся в местах, расположенных за местными сопротивлениями на трубопроводах: за задвижками, кранами, за местами изменения диаметров, отводами, сварными соединениями, врезками стояков в магистральные участки. В этих местах из-за изменения скоростного режима возникают локальные перепады давления, приводящие к кавитации и ее последствиям: выделению кислорода и других газов из растворенного состояния в газовую фазу, что способствуют образованию макро- и микроячеек неравномерной аэрации, о чем упоминалось выше.

На рис. 1в приведена фотография верхней части трубы, из которой видно, что стенка трубы в этом месте (отмечено стрелкой) совершенно не подверглась коррозии. Можно с уверенностью утверждать, что именно в этом месте вода была максимально насыщена кислородом, и отмеченная стрелкой часть трубы являлась катодом, в то время как вся остальная поверхность была анодом. Анализ отложений в этой области показал, что они преимущественно состоят из оксида цинка ZnO (см. данные по составу на рис. 4).

Микрофотографии осадка, представленные на рис. 2, относятся к областям, покрытым рыхлым, пористым слоем, взятым из активных коррозионных (анодных) участков. Химический состав и структура осадка (толщиной не более 1 мм), взятого из катодной зоны, значительно отличаются от предыдущих образцов. Ближе к поверхности металла осадок состоит из кристаллов оксида цинка (рис. 4а), а в поверхностном слое имеются также оксиды железа (см. рис. 4б). Содержание кальция незначительное - в пределах 0,5-0,6%.

Следует обратить внимание, что для образцов, представленных на рис. 2 и 4а, в составе отложений отсутствует кальций, который, в соответствии с принятыми представлениями о взаимодействии стабильной воды и металлических труб, должен присутствовать в составе осадка на их поверхности. Очевидно, что отсутствие кальция связано с тем, что жесткость воды составляет менее 0,5 мг-экв/л, а щелочность - 0,2 мг-экв/л. Однако проведенные нами ранее обследования труб, изъятых из различных мест водопроводной сети г. Москвы, воду которой можно отнести к слабокоррозионной, также показывают, что содержание кальция в поверхностном слое осадка составляет не более двух процентов, что намного меньше процентного содержания кальция в исходной воде, а в слое, прилегающем к металлу, кальций полностью отсутствует [7]. Эти данные свидетельствуют о том, что ионы кальция и магния при температуре воды до 60°С и жесткости до 3 мг экв/л действуют, скорее всего, как ингибиторы коррозии, а не как элемент защитной пленки на поверхности трубы. Эти наблюдения подтверждают вывод В.А. Присяжнюка о том, что железо и карбонат кальция кристаллографически несовместимы [8].

Однако приведенный анализ морфологии и состава коррозионных отложений не может полностью объяснить аномально высокую скорость коррозии, превышающую 1-2 мм/год, только за счет влияния отмеченных выше факторов. Поэтому необходимо рассмотреть и другие причины. Ускоренную коррозию стальных и чугунных труб многие авторы связывают с наличием в воде бактерий и продуктов их метаболизма в виде кислот, газообразных продуктов и комплексных соединений [9-12].

Микробиологическая активность микроорганизмов может вызывать или ускорить коррозионную реакцию [9, 10]. В работе [11] рассматривают развитие микробиологической коррозии как результат транспорта различных веществ из объема жидкости к поверхности металла. Микроорганизмы выделяют внеклеточные полимеры, которые способствуют образованию биопленки и адгезии продуктов коррозии. Этот процесс известен как образование бугорков (tuberculation) [11].

Коррозию труб вызывают два различных класса микроорганизмов: аэробные и анаэробные виды с совершенно разными типами коррозионных реакций [3, 12]. Микроорганизмы влияют на коррозию несколькими способами [10]:

- использование кислорода аэробными организмами приводит к образованию анодных участков. Местные различия в концентрации кислорода сдвигают потенциал металлических поверхностей и приводят к созданию локальных коррозионных ячеек;

- использование водорода анаэробными микроорганизмами через катодную реакцию деполяризует катод, что увеличивает скорость потери металла на аноде.

Уменьшение концентрации кислорода происходит вокруг основания бугорка и внутри магнетитовой оболочки, в то время как анодное растворение железа происходит под бугорком. Ионы двухвалентного железа, образующиеся в анодной зоне, мигрируют через материал осадка, навстречу потоку анионов [11]. Из-за повышенной концентрации анионов, например, хлоридов, в конечном итоге рН в бугорке уменьшается. Таким образом, с одной стороны бугорки препятствуют диффузии кислорода и снижают скорость кислородной коррозии, а с другой стороны, бактерии и образующаяся кислота внутри бугорка приводят к более высокой, по сравнению с электрохимической, скорости коррозии с образованием молекулярного водорода на катоде.

Изучение показателей качества воды может свидетельствовать о влиянии бактерий на ускоренную коррозию труб в системе горячего водоснабжения, так как определение ОМЧ показало, что в горячей воде в системе ГВС, откуда был извлечен образец трубы, представленный на рис. 1а, содержатся бактерии. Так, значение ОМЧ было зафиксировано в некоторых точках от 0 до 3300 КОЕ/мл (при норме не более 50 КОЕ/мл). При этом термотолерантные и колиформные бактерии обнаружены не были. Такие показатели могут быть косвенным признаком наличия железобактерий в циркуляционных контурах системы ГВС.

Литература:

1. Акользин П.А. Коррозия и защита металла теплоэнергетического оборудования. - М.: Энергоиздат. 1982. - 303 с.

2. Акользин П.А. Предупреждение коррозии оборудования технического водо- и теплоснабжения. - М.: Металлургия, 1988. - 95 с.

3. Haibo Wang, Chun Hu, Xuexiang Hu, Min Yang, Jiuhui Qu. Effects of disinfectant and biofilm on the corrosion of cast iron pipes in a reclaimed water distribution system // Water Research. 2012, V. 46, pp. 1070-1078.

4. Gerke T.L., Maynard J.B., Schock M.R., Lytle D.L. Physiochemical characterization of five iron tubercles from a single drinking water distribu- tion system: possible new insights on their forma- tion and growth // Corrosion Science. 2008, V. 50, Issue 7, pp. 2030-2039.

5. Андрианов А.П., Чухин В.А. Особенности коррозии трубопроводов в системах водоснабжения // Вода Magazine. 2013. №5(69), с. 42-44.

6. McEnaney B., Smith D.C. The reductive dissolution of -FeOOH in corrosion scales formed on cast iron in near-neutral waters. // Corrosion Science. 1980, V. 20, pp. 873-886.

7. Андрианов А.П., Бастрыкин Р.И., Чухин В.А. Изучение коррозионных отложений в трубопроводах систем подачи и распределения питьевой воды // Водоснабжение и санитарная техника. 2013, № 7, с. 30-36.

8. Присяжнюк В.А. Физико-химические основы предотвращения кристаллизации солей на теплообменных поверхностях // С.О.К. 2004, № 1, с. 14-29.

9. Ford T., Mitchell R. The ecology of microbial corrosion // Advances in Microbial Ecol. 1990, V. 11, pp. 231-262.

10. Coetser S.E., Cloete T.E. Biofouling and Biocorrosion in Industrial Water Systems // Critical Reviews in Microbiology. 2005, V. 31, pp. 213-232.

11. Lee W., Lewandowski Z., Nielsen P.H., Hamilton W.A. Role of sulfate-reducing bacteria in corrosion of mild steel: A review // Biofouling. 1995, V. 8, pp. 165-194.

12. Von Holy A. Microbial Corrosion // International workshop on Industrial Biofouling and Biocorrosion. Mulheim, Germany, September, 1997.

Журнал «Вода Magazine», №3 (91), 2015 г.