Сегодня обратный осмос можно смело называть классикой водоподготовки. Мембранное оборудование стало доступным практически для любой области очистки воды, включая питьевое водоснабжение. Универсальность мембранных технологий, выражающаяся в извлечении из воды целого ряда различных по природе загрязнений, дает мембранным установкам большие преимущества по сравнению с другими методами водоподготовки.

Но не менее широко известны и проблемы, возникающие при применении обратного осмоса и нанофильтрации, которые в некоторых случаях нивелируют преимущества мембранных методов. К основным недостаткам обратного осмоса относятся необходимость применения дорогостоящих систем предочистки и наличие концентратов, которые необходимо утилизировать.

Обе проблемы взаимосвязаны: необходимость предочистки вызвана опасностью образования на мембранах отложений взвешенных веществ и

малорастворимых в воде солей (карбоната кальция), а необходимость сброса больших расходов концентрата также определяется содержанием в нем солей кальция, которые при концентрировании выпадают в осадок в мембранных аппаратах.

Проблема осадкообразования в обратноосмотических аппаратах в большой степени определяется конструктивными особенностями мембранных каналов [1, 2]. Очевидно, что одним из путей совершенствования мембранных технологий, используемых в очистке питьевой и технической воды, является использование более совершенных мембранных аппаратов, снижающих опасность осадкообразования и тем самым упрощающих весь комплекс технологических мероприятий, традиционно используемых разработчиками мембранных установок.

Целью исследования, проведенного авторами, было изучение возможности уменьшения расхода концентрата за счет его многократного концентрирования с помощью мембранных аппаратов. Применение мембранных аппаратов с «открытым каналом» дает возможность концентрировать природную воду, превышая пределы растворимости по сульфату и карбонату кальция [1, 2].

Принцип глубокого концентрирования воды, содержащей сульфат кальция, и снижения количества концентрата был описан в работе [3]. В основе технологии лежит применение мембранных аппаратов с «открытым каналом», благодаря чему концентрат обратноосмотической установки оказывается пересыщенным по сульфату кальция. Пересыщенный раствор выдерживается в отстойнике-реакторе, в котором избыточный сульфат кальция выпадает в осадок и отстаивается. После отстаивания концентрат направляется опять в аппараты обратного осмоса, где происходит его дальнейшее концентрирование и удаление избыточного сульфата кальция в реакторе. Таким образом, количество концентрата может быть многократно уменьшено. Однако при этом остаются проблемы сброса и утилизации сконцентрированного раствора концентрата. Похожая технология разрабатывается за рубежом, но для удаления сульфатов из подземной воды [4].

В настоящей работе предлагается несколько иной подход к утилизации концентрата: большая часть содержащегося в воде кальция высаживается в реакторе на «контактной массе» в виде карбоната кальция. Концентрат после удаления из него карбоната кальция смешивается с фильтратом обратноосмотической установки, при этом получается умягченная вода, которая может быть использована для подпитки теплосетей и др. технических целей.

Получение умягченной воды при такой технологии не связано ни с применением реагентов и образованием регенерационных растворов, как в случае использования для умягчения технологии Na-катионирования, ни с образованием расходов концентратов, как в случае применения «классической» технологии обратного осмоса.

Основная сложность в «высаживании» карбоната кальция на контактной массе заключается в создании движущей силы процесса кристаллизации пересыщения раствора. Образование карбоната кальция зависит от содержания в воде ионов кальция и карбонатионов. В свою очередь, концентрация в воде карбонатионов зависит от значения рН и состояния карбонатного равновесия. Внесение «затравочных» кристаллов в раствор, пересыщенный по карбонату кальция, не вызывает продолжительного роста кристаллов [5]. При образовании карбоната кальция уменьшается концентрация карбонат ионов, что вызывает сдвиг углекислотного равновесия, снижение значения рН и уменьшение значения пересыщения. В таблице 1 приведено содержание ионов кальция в концентрате обратноосмотической установки до и после контакта его со свежевыпавшим осадком карбоната кальция.

Как видно из таблицы, при контакте пересыщенной воды с осадком кристаллизуется очень небольшое количество кальция. Для того чтобы вызвать постоянную кристаллизацию карбоната кальция, необходимо постоянно поддерживать степень пересыщения раствора. В работе [5] при изучении скоростей роста карбоната кальция поддержание постоянной степени пересыщения производилось путем постоянного дозирования в воду раствора NaOH.

При работе обратноосмотической установки происходит постоянное увеличение в концентрате установки концентраций ионов кальция и карбонатионов, поэтому осаждение карбоната кальция на затравочных кристаллах следует проводить в режиме рециркуляции концентрата, то есть постоянного концентрирования исходной воды.

Экспериментальная проверка разработанной технологии проводилась на установке, схема которой показана на рис. 1.

Установка работала в циркуляционном режиме с постоянным отбором фильтрата. Для осаждения карбоната кальция использовался реактор 4, в котором находился свежевыпавший осадок карбоната кальция. Осадок готовился путем концентрирования исходной воды в баке 1 (в 56 раз по объему) и добавлением в воду раствора щелочи NaOH в количестве, эквивалентном кальциевой жесткости с последующим осаждением карбоната кальция и выделением осадка. На рис. 2 показаны графики зависимостей значений концентраций ионов кальция в циркулирующей воде от кратности объемного концентрирования (отношения объема исходной воды к объему концентрата). При концентрировании воды происходит постоянное осаждение карбоната кальция на затравочных кристаллах, при этом происходит постоянное увеличение массы осадка. Как видно из рисунка, увеличение массы осадка повышает интенсивность осадкообразования.

Для сравнения на рис. 2 приведена кривая 1, показывающая изменение содержания ионов кальция в циркулирующей воде без использования «затравочных кристаллов» вследствие возможного образования осадка в застойных зонах аппарата. Для удержания осадка в реакторе в ряде экспериментов использовался патронный фильтр, помещаемый в верхнюю часть реактора.

В процессе работы экспериментальной установки исходная вода постоянно концентрируется, при этом постоянно увеличивается степень пересыщения раствора по карбонату кальция, что является «движущей силой» процесса кристаллизации. В процессе рециркуляции концентрат постоянно контактирует с осадком, благодаря чему наблюдается постоянный рост кристаллов карбоната кальция в осадке.

Как видно из рис. 2, скорость прироста осадка зависит от массы внесенных в раствор «зародышевых» кристаллов и времени контакта, точнее, скорости увеличения степени пересыщения раствора при его концентрировании в обратноосмотическом аппарате.

Описание кинетики роста кристаллических осадков хорошо описано в специальной литературе. Процессу роста осадка всегда предшествует стадия зародышеобразования, которая состоит в образовании определенного числа зародышей кристаллов в течение определенного индукционного периода. Эти зародыши являются центрами кристаллизации - местами дальнейшего роста кристаллов. Количество образующихся зародышей в единице объема раствора - скорость гомогенной кристаллизации - зависит от степени пересыщения раствора. В нашем случае количество образующихся «затравочных» кристаллов зависит от дозы раствора NaOH, добавляемого в концентрат для осаждения карбоната кальция. В свою очередь, скорость гетерогенной кристаллизации - роста кристаллов - определяется величиной пересыщения раствора.

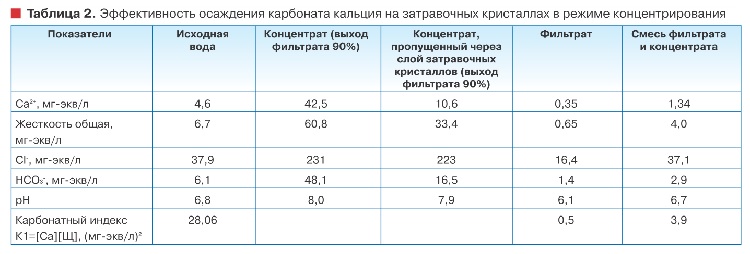

Полученные результаты показывают, что, используя небольшое количество «затравочных» кристаллов, можно добиться осаждения из концентрата карбоната кальция без применения реагентов в количествах, в 1520 раз превышающих массу затравки. Как видно из рис. 2, кальциевая жесткость исходной воды при ее концентрировании (снижении объема в 10 раз) увеличивается с 4,6 до 10,6 мгэкв/л. Если после проведения процесса осаждения кальция на затравке смешать объемы фильтрата и концентрата, получим воду со значением кальциевой жесткости на уровне 1,3 мгэкв/л, щелочности на уровне 2,9 мгэкв/л и величиной солесодержания на 250 мг/л ниже, чем у исходной воды (таблица 2).

Таким образом, используя установку обратного осмоса и технологию осаждения карбоната кальция на «затравке», можно из исходной артезианской воды получить воду с уменьшенным значением общей жесткости, при этом не использовать реагенты (как в случае реагентного умягчения) и не иметь солевые стоки (как в случае применения Na-катионирования). Схема бессточной технологии получения умягченной воды с применением установок обратного осмоса показана на рис. 3.

Отличительной чертой новой предлагаемой технологии является использование мембранного переноса как «движущей силы» процесса осаждения карбоната кальция. Похожий процесс происходит в застойных зонах обратноосмотических аппаратов, где исходная вода концентрируется в десятки раз, и возникающие при этом высокие значения пересыщения раствора по карбонату кальция вызывают спонтанное гомогенное зародышеобразование и дальнейший рост кристаллов. Щелочной раствор NaOH, таким образом, в новой технологии используется не для создания условий для выпадения карбоната кальция из воды (как при реагентном умягчении, когда доза щелочи эквивалентна удаляемой жесткости), а для «инициирования» гомогенного зародышеобразования. Высокие значения пересыщений, таким образом, достигаются при постоянном концентрировании исходной воды. Количество извести или едкого натра, используемого для работы описываемой технологической схемы, в 2030 раз меньше стехиометрического количества, требуемого для удаления жесткости реагентными методами.

Наибольший интерес представляет использование разработанной технологии для комплексной обработки воды, например, для водоподготовки паровых котельных предприятий и районных тепловых станций (РТС).

В работе [6] рассматривались вопросы экономической и экологической эффективности от применения технологий обратного осмоса для подготовки питательной воды паровых котлов и нанофильтрации для подготовки воды теплосетей вместо традиционно применяемых для этого технологий ионного обмена. Источники экономического и экологического эффекта заключаются в отсутствии концентрированных солевых стоков, которые не могут быть сброшены в городскую канализацию. В случае применения мембранбраных методов обратного осмоса и нанофильтрации для водоподготовки солесодержание концентрата не превышает значения 1000 мг/л, что допускает сброс его в городскую канализацию. Тем не менее, при использовании мембранных систем для подготовки воды теплосетей расходы концентрата могут иметь высокие значения.

Использование разработанной технологии осаждения карбоната кальция позволяет разработать комплексную систему подготовки воды для паровых котлов и теплосети. Схема технологии показана на рис. 4.

В отличие от технологии получения умягченной воды (рис. 3) часть фильтрата установки обратного осмоса используется для подготовки глубоко умягченной питательной воды паровых котлов. Для получения воды с величиной жесткости на уровне 0,01 мгэкв/л может быть использована двухступенчатая схема обессоливания. При этом фильтрат после второй ступени обратного осмоса направляется в деаэратор, а концентрат второй ступени смешивается с исходной водой.

В качестве примера создания систем водоочистки с минимальным расходом воды на собственные нужды ниже приведена разработанная авторами система очистки подземной воды от железа и фтора для водоснабжения базы отдыха производительностью до 360 м3 /сут. (15 м3 /ч). Малая величина расхода воды на собственные нужды достигается использованием специально разработанной технологии, а именно отдельных мембранных аппаратов для концентрирования. Технологическая схема установки очистки воды представлена на рис. 5.

Концентрирование солей в установке происходит в две ступени. Исходная вода насосом высокого давления (1012 бар) подается в нанофильтрационные аппараты первой ступени (5), в которых исходная вода разделяется на фильтрат (очищенную воду с расходом 15 м3 /ч) и концентрат (с расходом 5 м3 /ч). Фильтрат направляется в резервуар чистой воды, а концентрат направляется на дальнейшее концентрирование в аппаратах-концентраторах (19), где он разделяется на фильтрат второй ступени (4 м3/ч) и концентрат второй ступени (1 м3/ч). Фильтрат второй ступени смешивается с исходной водой, а концентрат второй ступени направляется в канализацию. В таблицах 3 и 4 представлены расчеты качества фильтрата установки и концентрата второй ступени. На первой ступени величина выхода фильтрата составляет 75%. Исходной водой на второй ступени очистки является концентрат первой ступени. На второй ступени концентрирования величина выхода фильтрата также составляет 75%. На рис. 6 показан общий вид установки ВПСМ 1516, используемой в проекте, и интерьер размещения установки в блокбоксе.

Выводы

1. Разработана технология утилизации концентрата, состоящая в осаждении избыточных солей жесткости, содержащейся в концентрате, на «затравке» и дальнейшем смешении с фильтратом. При этом получается вода, имеющая меньшее солесодержание и жесткость на величину, эквивалентную количеству выпавшего на «затравке» карбоната кальция.

2. Отличительной чертой новой технологии от традиционных технологий умягчения методами известкования и Na-катионирования, а также «классической» технологии обратного осмоса является отсутствие дорогостоящих реагентов и стоков, создающих экологические проблемы.

3. При использовании разработанной технологии для водоподготовки мембранная система позволяет из водопроводной или подземной воды получить глубоко умягченную (обессоленную) воду для котлов и частично умягченную воду для подпитки тепло сетей.

Литература:

1. Первов А.Г., Андрианов А.П., Юрчевский Е.Б. Совершенствование конструкций мембранных аппаратов // Водоснабжение и санитарная техника, 2009, №7, с.62 68.

2. Юрчевский Е.Б., Первов А.Г., Андрианов А.П., Пичугина М.А. Исследование процессов формирования отложений в мембранных аппаратах с открытыми напорными каналами // Энергосбережение и водоподготовка, 2008, № 4(54), с. 32 25.

3. Аскерния А.А., Губанов А.М., Карелин Ф.Н., Первов А.Г. Способ обратноосмотического обессоливания минерализованной воды А.с. 1526730, кл. B 01 D 61/02.07.12.1989.

4. Niewersch C., ZayatVogel B., Melin T., Wessling M. Nanofiltration for sulfate elimination in groundwater affected by open coalmining // The conference book of 6th IWA Specialist Conference on Membrane Technology for Water And Wastewater Treatment, 47 October 2011, Aachen, Germany, p. 151157.

5. George H. Nancollas. The growth of crystals in solution // Advances in colloid and interface science, 1979, №10, p. 215 252.

6. Первов А.Г., Бондаренко В.И., Балаев И.С. Обратный осмос и ионный обмен: какая технология победит в водоподготовке ХХI века? // Экология производства. Ежеквартальный специализированный информационный бюллетень, 2006, № 1(2), с. 1 5.

Работа выполнена при финансовой поддержке РФФИ (грант № 1008 00377).

Журнал «Вода Magazine», №3 (55), 2012 г.