УДК 628.337

Ключевые слова: обезвреживание стоков горнопромышленных и металлообрабатывающих предприятий, флотационное извлечение меди, ионная флотация, коагулянты-флокулянты.

Сточные воды горно-обогатительных предприятий

Добыча и переработка руд, а также получение металлов и их обработка сопровождаются образованием высокотоксичных жидких отходов. Как правило, полученные отходы являются основной причиной загрязнения окружающей среды и одновременно потенциальным источником получения ценных компонентов. Авторами статьи проведен анализ существующих методов обезвреживания сточных производственных вод на некоторых горнопромышленных и металлообрабатывающих предприятиях [1], разработаны и рекомендованы конкретные методы их очистки.

В настоящее время жидкие отходы утилизируются лишь частично, а в отдельных случаях не утилизируются вовсе и отправляются в хвостохронилища, или сбрасываются в канализацию и на рельеф, загрязняя водные бассейны и окружающую среду, превращая территории их расположения в зоны экологического бедствия. Поэтому разработка высокоэффективных методов обезвреживания сточных вод является важнейшей проблемой.

При измельчении руд, содержащих сверхтонкие частички золота, происходит частичное их высвобождение. Анализ воды слива мельниц ряда месторождений Армении, Грузии и Казахстана выявил наличие коллоидного золота, содержание которого составило 0,04-0,06 мг/л.

При больших объемах таких сбросных вод на золотоизвлекательных фабриках потери золота могут достигать 5-7%. В Армении («Арменцветмет») был разработан метод, позволивший на основе избирательной адсорбции коллоидов и электрофлотации сорбента извлечь 80-85% коллоидного золота при выходе концентрата 0,8-1,2%. Этот метод позволяет извлекать ценный металл не только из стоков обогатительных фабрик, но и из шахтных вод, в которых он обнаружен.

При обогащении редкометальных руд сточные воды содержат растворенные редкие металлы и используемые флотореагенты. Разработана технология очистки сточных вод, содержащих флотационный реагент ИМ-50 и ионы редких металлов с использованием сорбентов: цеолита различной крупности, активированного угля в сочетании с сернокислым алюминием, активированного угля с тонкоизмельченным цеолитом. Практически все сорбенты позволяют достичь очистки сточных вод по ПДК для хозяйственных и культурно- бытовых нужд от гидроксамовых кислот и других вредных примесей.

Особую опасность для окружающей среды представляют сточные воды, получаемые при обогащении золотосодержащих и полиметаллических руд с применением цианида. Возникает острая необходимость их глубокого обезвреживания от цианидов, роданидов, мышьяка и сурьмы даже при полном водообороте.

Разработаны комбинированные методы очистки активным хлором с дальнейшим сокращением его расхода. Рекомендуются следующие технологии очистки:

- фильтрация и отмывка репульпированных кеков с последующим хлорированием жидкой фазы пульпы, что оправдано при цианировании концентратов;

- применение неорганических и углеродсодержащих сорбентов для очистки промстоков от неорганических соединений, что позволяет снизить расход хлора на 60-65%;

- для интенсификации процесса окисления токсичных компонентов используется аппарат с вихревым слоем (АВС-100), что дает возможность сократить время очистки с 20 мин. до 15 сек., уменьшить расход активного хлора на 65-70%;

- применение электрохимического окисления цианидов в электролизере. С помощью электрохимического воздействия на отвальные хвосты в течение 10 мин. при введении в пульпу хлористого кальция достигается глубина очистки от цианида и роданида на 99-99,5%;

- введение части бактериального раствора в качестве носителя ионов железа и дополнительное электрохимическое воздействие в течение 5 мин. позволяют очистить сточные воды от мышьяка до ПДК.

Разработанные технологии очистки сточных вод такого типа дают возможность снизить загрязнение окружающей среды и повысить извлечение золота при обогащении золотосодержащих руд на 2- 4%.

При обогащении руд на НГМК возникла необходимость кондиционирования оборотной воды по органическим флотореагентам Т-80, МИБК, СФК, бутилового ксантогената, бутилового аэрофлота, гексилового спирта, нефтепродуктов.

Очистка оборотной воды биокоагулянтом от Т-80, нефтепродуктов и МИБК осуществлялась при расходе трехвалентного железа 10 мг/л и отстаивании 1 час, 24 часа, 27 часов. При проведении технико-экономических расчетов сделан вывод, что наиболее эффективен и экономически приемлемым является способ очистки с использованием биокоагулянта.

Поведение растворенной меди при обогащении окисленных медных руд. Кроме окисленных минералов меди в природных рудах, в т.ч. заскладированных некондиционных рудах и хвостах обогащения, присутствует некоторое количество растворимых сульфатов меди. В таком минеральном сырье происходят химические реакции под воздействием природных явлений (атмосферные осадки, температура, воздействие кислорода и др. факторы).

Сульфаты в зоне гипергенеза рудных месторождений, согласно литературным источникам, многочисленны и разнообразны. Наиболее распространенный сульфат меди, присутствующий в окисленных медных рудах, - хальконтит - Cu[SO4]5H2O.

При обогащении окисленных медных руд медь сульфатная теряется со сливами, частично сорбируется на пустой породе хвостов.

Нами разработана технология восстановления окислов меди формальдегидами в щелочной среде с последующей флотацией металлизированных с поверхности минералов меди.

При восстановлении окислов меди происходит также и восстановление сульфатов меди в растворе.

Для подтверждения этого предположения были проведены исследования с целью установления оптимальных условий процесса восстановления сульфата меди до металла с дальнейшим определением условий ее флотационного извлечения. Условия опытов восстановления приведены в монографии. Опыты проводились на растворах сульфата меди при различной ее концентрации от 1 до 10 г/л. Установлено, что наиболее эффективными регулятором среды были щелочь и известь при значении рН среды 12-13.

С учетом доступности и дешевизны извести в дальнейшем использовали только ее. Известь использовалась также и при восстановлении окисленных минералов меди. Определение необходимой концентрации восстановителя - формальдегида проводилось при рН = 12-12,5, создаваемой известью при различных температурных режимах.

Разработаны следующие оптимальные режимы восстановления: рН среды - 12,5; концентрация формальдегида - 37% водный раствор; температура - 60-70°С, продолжительность восстановления - 1-2 мин. В процессе восстановления меди из раствора наблюдалось всплывание металлической меди при перемешивании раствора.

Условия выделения меди флотацией. Флотация металлической меди (после восстановления ее ионной формы до металла) проводилась различными собирателями (ксантогенаты, дитиофосфаты и др.) и вспенивателями (Т-80; сосновое масло и др.). Определены условия флотации: рН среды - 8-9; реагенты, г/т бут. ксантогенат - 0,03 г/л; вспениватель Т-80 - 0,02 г/л. При таком оптимальном режиме флотационное извлечение меди из раствора составило 99,7%.

Для проверки разработанной технологии на модельных растворах проведены исследования на реальных рудах, для чего была отобрана богатая окисленная штуфная руда Гайского месторождения, содержащая общей меди 5,5% (в т. ч. водорастворимой - 0,82%, окисленной - 0,04% и сульфидной - 64%). Измельченная руда до 75% кл. крупности - 0,074 мм (в водной среде) после выщелачивания водой при Ж:Т = 3:1 в течение 30 мин. поступала на фильтрацию. Фильтрат обрабатывался формальдегидом и флотировался при условиях, приведенных выше.

Извлечение меди из раствора флотацией составило 99,6% при несколько увеличенной концентрации бутилового ксантогената на 20% по сравнению с концентрациями, принятыми для модельных растворов.

Оценка возможности выделения рения из бедных вод флотацией. В процессе обогащения медно-молибденовых руд водорастворимый рений теряется при получении концентратов во флотационных машинах и сгустителях Дора, а также при репульпации и фильтрации концентратов, при этом концентрация рения в растворах обычно составляет 50-300 мг/м3. Применение известных методов извлечения рения (экстракция, адсорбция на активированном угле, ионный обмен для разбавленных растворов) малоэффективно.

Известно, что извлечение металлов из разбавленных растворов возможно с помощью ионной флотации, сущность которой состоит в том, что в раствор или суспензию, содержащие рений в ионной форме, вводят реагент (собиратель), диссоциированный на ионы противоположного заряда. В результате их взаимодействия должно образоваться малодиссоциированное соединение, обладающее поверхностной активностью.

Аэрация суспензии приводит к закреплению на поверхности воздушных пузырьков поверхностно-активного соединения, содержащего полезный компонент с последующей концентрацией его в пенном слое. В качестве собирателя использовались некоторые известные экстрагенты, лучшим из которых оказался тридециламин гидрохлорид (ТДАГХ). Исходным являлся раствор концентрации 5 мкг/мл в дистиллированной воде.

Собиратель ТДАГХ применяли в воде 0,1Н раствора в этиловом спирте. В качестве вспенивателя использовали 1% раствор алкилсульфата натрия. Изучение зависимости извлечения рения от соотношения ТДАГХ: Rе проводили при рН 6,8, расходе вспенивателя 0,1 мл/литр раствора.

Оптимальное извлечение рения на уровне 88,5% достигается при соотношении равном пяти. Дальнейшее увеличение соотношения ТДАГХ: Rе не приводит к повышению извлечения рения [2].

Влияние рН на ионную флотацию рения из чистого раствора изучалось при соотношении ТДАГХ: Re =5. Оптимальное извлечение рения происходит при рН 6-8, а в кислой и щелочной среде извлечение резко падает. Зависимость извлечения рения от исходной концентрации его в растворе позволяет судить об эффективности метода ионной флотации. Установлено, что значительное извлечение рения при соотношении ТДАГХ: Rе = 5 наблюдается уже при концентрации рения 2 мкг/мл, а при концентрации 4 мкг/мл и выше достигает оптимального значения 88,5%.

Таким образом, показана возможность эффективного извлечения рения из растворов методом ионной флотации при исходной концентрации 2 мкг/мл.

Очистка сточных вод металлургических комбинатов и металлообрабатывающих предприятий

Сточные воды предприятий по производству сурьмы. Эти воды имеют повышенное содержание сурьмы, свинца, мышьяка, меди и других ионов соответственно вещественному составу рудного материала. Состав пробы воды рудника содержал (мг/л): 1,5 сурьмы, 0,04 мышьяка, 0,12 свинца, 25 хлоридов, 250 сульфатов при рН = 6,0-7.

Состав сточных вод обогатительных фабрик. Наибольшее количество загрязненных стоков образуется при переделе обогащения руд, причем самый высокий уровень загрязнения наблюдается в сливах сгустителей для концентратов.

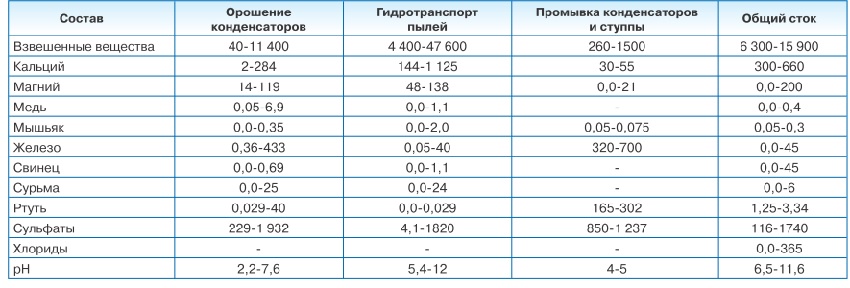

Стоки металлургического производства сурьмы. Стоки образуются за счет вод установки пылеулавливания после производства пятисернистой сурьмы. Электролит также используется для нейтрализации кислых газов на установке пылеулавливания. После нейтрализации стоки этой установки имеют повышенное содержание солей, что приводит к необходимости периодически выводить их из обычного цикла внутреннего оборота на очистку. Значительный вклад в образование стоков вносят щелочные и кислые воды производства пятисернистой сурьмы. Эти воды смешивают между собой и направляют в заводские общие стоки. При их смешивании и нейтрализации выделяется сероводород. Состав стоков после пылеулавливания и производства пятисернистой сурьмы приведен в таблице 1.

Из приведенных в таблице 1 данных следует, что стоки металлургического завода, содержащие повышенные концентрации металлов и их соединений, не могут быть сброшены без предварительной очистки. Нерастворимые взвеси очищаются отстаиванием. В случае если в течение приемлемого срока отстаивание не достигается, используются различные флокулянты. Очистка от растворимых солей (сульфатов, хлоридов, а также различных кислых вод) производится гашеной известью.

Очистка от сурьмы и мышьяка производится разложением их тиосолей сульфатом железа.

Этим способом возможно практически полностью очистить растворы от сурьмы и мышьяка. Процесс ведется при избытке сульфата железа (300-400%) против стехиометрического при рН = 9.

Следует отметить, что cточные воды сурьмяного производства ввиду сложного состава загрязняющих компонентов требует внедрения более эффективных методов их очистки.

Сточные воды предприятий по производству ртути. Состав сточных вод ртутных заводов весьма непостоянен и зависит от местных условий, состава руд, особенностей технологического режима и содержания примесей в исходной, свежей воде.

Использование шахтных вод может оказать значительное влияние на состав и содержание растворимых солей, в т.ч. железа, кальция и прочих элементов. Кроме того, в водах, поступающих с конденсации, непременно присутствует некоторое количество растворенных соединений ртути, плавучая металлическая и сульфидная ртуть. Некоторые данные состава сточных вод ртутных заводов приведены в таблице 2 (предельные содержания).

Таблица 2. Состав сточных вод технологических переделов ртутных заводов, мг/л

Наиболее простым и дешевым способом очистки сточных вод на ртутных предприятиях считается способ известкования. Данный метод заключается в обработке сточных вод известью, при этом рН пульпы должен быть 9-10. В процессе подщелачивания образуется большое количество гидратов окислов железа, алюминия и других металлов, а также окись ртути. После 10- 12 мин. обработки стоков известью в контактном чане и 1-2 час последующего пребывания в отстойнике достигается удовлетворительная очистка от ртути, свинца, мышьяка, меди и других вредных веществ.

Установлено, что известкование эффективно только в присутствии ионов железа и других металлов, образующих гидраты окислов. Последние сорбируют ртуть и таким образом очищают воду.

В институте «Иргиредмет» разработана и внедрена на ряде редкометалльных предприятий технология переработки некондиционных тантало-ниобиевых концентратов обогащения.

Одним из недостатков разработанной сульфатно-экстракционной технологии является наличие сбросных вод, содержащих ценные компоненты и элементы-примеси. В таблице 3 приведен состав сбросных растворов.

Гальваника. Извлечение тантала и ниобия и других сопутствующих редких элементов проводят сорбцией их на ионитах (катионитах) из растворов, кондиционированных по водород-иону до концентраций, являющихся оптимальными для достижения максимальной емкости и селективности сорбента для извлекаемого ряда элементов. Определены оптимальные концентрации водород-иона при сорбции тантала, ниобия, а также других редких элементов, например, урана, лития из сбросных растворов - декантатов осаждения гидрооксидов тантала и ниобия и рафинатов из экстракции.

Отходами гальванических производств являются стоки, полужидкие шламы и образующиеся при обезвоживании стоков осадки. Количество расходуемой воды на гальваническое производство достигает 30-50% от общего их водопотребления. Стоки содержат ядовитые растворенные соединения и ионы тяжелых металлов, оказывающие на организмы токсические, мутагенные и другие вредные воздействия, в связи с чем требуется их обезвреживание перед сбросом в водостоки или городские канализационные системы.

Была проведена приблизительная оценка ситуации с гальваническими отходами. С этой целью было проведено обследование гальванических цехов около 300 предприятий [3]. Общее количество стоков обследованных предприятий составило около 18,6 млн. м3 в год, из них 82% обезвреживаются реагентным способом.

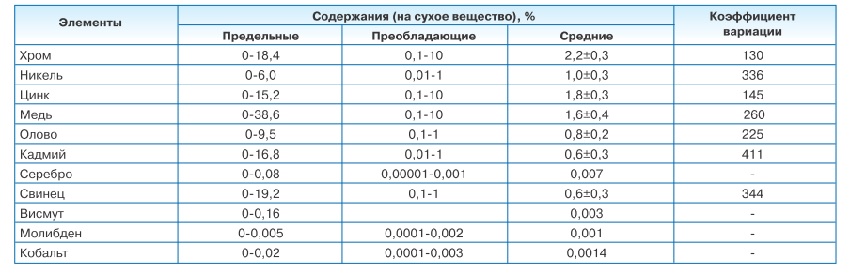

В пробах осадков и стоков количественными методами определялись наиболее часто используемые в гальваническом производстве металлы - хром, медь, цинк, никель, олово, свинец, кадмий, серебро, висмут. Остальные элементы определялись приближенно качественным методом.

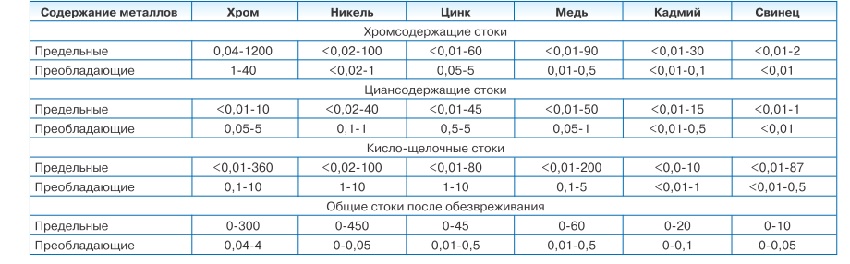

По составу преобладающих загрязнителей стоки, образующиеся в гальванических цехах предприятий, относятся к хромсодержащим, циансодержащим и кислотно-щелочным.

Содержания металлов в стоках всех видов колеблются в широких пределах (таблица 4).

Таблица 4. Содержание металлов в стоках, поступающих из гальванических отделений, и в стоках после обезвреживания, мг/л

Концентрация металлов в осадках различных предприятий сильно колеблются, размах содержаний составляет несколько порядков (таблица 5).

Таблица 5. Параметры распределения содержаний химических элементов в гальванических осадках обследованных предприятий

Существующая система размещения отходов гальванических производств весьма опасна для окружающей среды. Под влиянием почвенных кислот металлы из осадков выщелачиваются и мигрируют из мест захоронения, что может привести к загрязнению почв и подземных вод.

В осадках, ежегодно накапливающихся на очистных сооружениях обследованных предприятий, содержится 52 т хрома, 35 т меди, 33 т цинка, 20 т олова, 11 т никеля, 5 т свинца, 2, 2 т кадмия, 0,3 т серебра.

Единственным способом охраны среды от вредного воздействия этих загрязнителей является утилизация осадка. Это в свою очередь требует налаженного учета количества и состава образующихся на предприятии отходов (стоков и осадков) и эффективной работы очистных сооружений. Разработан способ приготовления комплексного реагента РНК (коагулянт-флокулянт), способного осаждать мелкодисперсные не оседающие частицы.

Испытания, проведенные на комбинате «Североникель» по очистке сточных вод, подвергнутых известкованию от никеля, меди, кобальта, кадмия, мышьяка и др. металлов с помощью РНК, показали, что за счет этого возможно сокращение содержания металлов в воде до санитарных норм ПДК. Извлечение цветных металлов в осадок составило 90- 99,5%. Аналогичные результаты были получены на Череповецком сталепрокатном заводе на гальванических стоках после их известкования, на Московском заводе по обработке цветных металлов после электрокоагуляции, на заводе «Красно-Электра» на гальванических стоках после электрокоагуляции.

Результаты этих испытаний дают основание использовать этот способ и на сточных водах обогатительных фабрик и перерабатывающих предприятиях цветной металлургии.

Гальваническая очистка вод от соединений тяжелых металлов, хрома (УI) и других солей. Глубокая очистка сточных вод от ионов тяжелых металлов может достигаться многими методами, в том числе гальваническим, позволяющим эффективно извлекать многие загрязняющие вещества.

В основе разработанного метода лежит принцип короткозамкнутого гальванического элемента, помещенного в обрабатываемую воду с различным потенциалом разряда.

В качестве гальванопары используются железо-медь, железо-углерод, железо-титан в виде стружки и мелких гранул. По сравнению с реагентными способами этот метод имеет ряд преимуществ: отсутствие вторичного загрязнения воды, отсутствие затрат на электроэнергию. Кроме того, он позволяет получить компактные, хорошо уплотняющиеся осадки.

Испытания, проведенные на растворах хрома (V1) при содержании от 10 до 100 мг/л, показали возможность его удаления за 0,5-7 мин. Из ионов тяжелых металлов с наибольшей скоростью происходит удаление ионов меди, с несколько меньшей скоростью - ионы никеля и цинка. При этом ионы цинка удаляются до концентраций менее 0,01 мг/л, ионы никеля и меди - до 0,01-0,1 мг/л.

Метод прошел апробацию на сточных водах гальванических производств и производства печатных плат. При содержании в этих стоках хрома (V1) от 0,4 до 40 мг/л он полностью восстанавливался за минуты. Полностью удалялся и хром (III), ионы никеля, меди, железа и цинка удалялись до десятых - сотых долей мг/л в течение 5-10 мин.

Представляет интерес проверенная в промышленных условиях технология выделения малых количеств металлов (до 1,0 г/л) из промышленных сточных вод, позволяющая разделять и концентрировать с целью утилизации хорошо гидролизующиеся элементы: ванадий, хром, марганец, молибден, железо, кремний, цирконий, гафний и т.п.

Технология состоит из двух этапов. На первом этапе проводится продувка растворов воздухом для частичного окисления металлов, где происходит образование малорастворимых форм и центров кристаллизации. На втором этапе растворы обрабатываются поверхностно-активными веществами (ПАВ) - осадителями. При этом образуются гидрофобные осадки, которые удаляются фильтрованием или флотацией. Доочистка вод от избытка ПАВ возможна с применением метода пенообразования и сорбции. Полученный продукт после сушки и обжига может быть утилизирован в виде окислов извлекаемых металлов различной степени чистоты.

Литература:

1. Вода техногенная. Проблемы, технологии, ресурсная ценность. З. М. Шуленина, В.В.Багров, А.В.Десятов, А.А. Зубков, А.С. Камруков, В.А. Колесников, В.Е. Константинов, Б.С. Ксенофонтов, Д.О.Новиков. М.: Гл.2. Сточные воды промышленных предприятий. Издательство МГТУ им. Н.Э. Баумана. 2015 г., 401 с.

2. Зубков А.А., Шуленина З.М. Технология получения благородных и редких металлов из растворов методом флотации //Экология и промышленность России. 2010. №2. С.20-243.

3. Башаркевич В.И., Соловьева И.Л. Тяжелые металлы в отходах гальванического производства. Исследования окружающей среды геохимическими методами. Москва: Изд-во ИМГРЭ, 1982.

Methods of neutralization of waste industrial water, mining, industrial and Metalworking enterprises

Mining and processing of ores and production of metals and their processing are accompanied by the formation of highly toxic liquid waste. As a rule, wastes received are a major cause of environmental pollution and at the same time a potential source of valuable components. The authors of the article are conducted analysis of existent methods of disposal of industrial waste waters in some industrial mining and metaprocessing enterprises [1], developed and recommended specific methods for their purification.

Key words: sewage disposal industrial mining and metal processing companies, flotation of copper extraction, ion flotation, coagulants- flocculants.

Bagrov Valery Vladimirovich, Ph.D. (Engineering), deputy director of scientific research Institute of power engineering of the Bauman MSTU. N. Uh. Bauman. Russia, 105005, Moscow, Lefortovsky quay, 1. E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Zubkov Anatoliy Aleksandrovich, Ph.D. (Engineering), associate professor, inventor of the USSR, chief technologist of OOO IK «LEO- invest». E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Shulenina Zinaida Makarovna, Ph.D. (Economic), general director of IK «LEO-invest». E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Журнал «Вода Magazine», №10 (110), 2016 г.